| Type de machine | NS 60 | NS 100 | NS 120-130 | NS 160-180 | |

| Sortie de béton compacté (m³/hour) | 60m³/h | 100-110m³/h | 120-130m³/h | 160m³/h | |

| 180m³/h | |||||

| Type de malaxeur | Malaxeur à béton à un arbre | Malaxeur à béton à deux arbres | |||

| 1500/1000 | 3000/2000 | 4500/3000 | 6750/4500 | ||

| Capacité de malaxeur (Béton Compacté) | 1 m³ | 2 m³ | 3 m³ | 4,5 m³ | |

| Capacité sèche du malaxeur | 1500 liter | 3000 lt. | 4500 lt. | 6750 | |

| Capacité de béton compacté | 1000 liter | 2000 lt. | 3000 lt. | 4500 lt. | |

| Puissance du moteur de la malaxeur | 37 kw | 2×37 kw | 2×55 kw | 2×90 kw | |

| Compartiments de trémie à agrégats | 4 | 4 | 4 | 4 | |

| Capacité de trémie d’agrégat | 60-120m³ | 120-200m³ | 120-200m³ | 160-400m³ | |

| Ceinture de pesée d’agrégats | 800 mm / 15000 mm | 1000 mm / 15000 mm | 1000 mm / 16000 mm | 1200 mm / 16000 mm | |

| Convoyeur à bande d’alimentation en agrégats | 800 mm / 28000 mm | 1000 mm / 30000 mm | 1000 mm / 33000 mm | 1200 mm / 34500 mm | |

| Trémie de collecte d’agrégats | 2500 kg | 5000 kg | 5000 kg | 11000 kg | |

| Bascule à ciment | 500 kg | 2000 kg | 2000 kg | 3000 kg | |

| Bascule à eau | 300 kg | 1000 kg | 1000 kg | 1250 kg | |

| Bascule à adjuvants | 50 kg | 50 kg | 50 kg | 50 kg | |

| ciment Capacité du silo à | 75 ton | 2×100 ton | 2×100 ton | 3×100 ton | |

| Convoyeur de vis à ciment | 219/7000-11500 mm | 273/7000-11500 mm | 273/7000-11500 mm | 323/12000 mm | |

| Pompe à eau | 25 m3/h | 50 m3/h | 50 m3/h | 2×50 m3/h | |

| Réservoir de pression d’air | 1500 lt/m | 1800 lt/m | 1880 lt/m | 2400 lt/m | |

| Puissance totale du moteur |

100-125kw

|

150-185kw

|

200-220kw

|

330-355kw

|

|

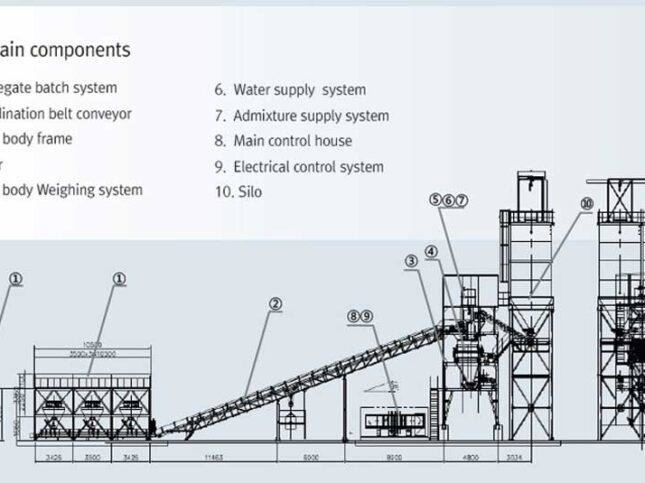

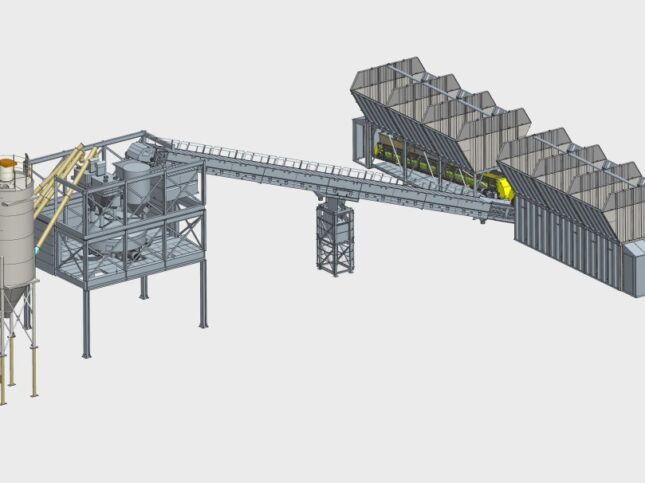

PLAN D'IMPLANTATION DE L'USINE DE LOT DE BÉTON

CENTRALES DE LOT DE BÉTON DE TYPE FIXE

CENTRALES DE LOT DE BÉTON DE TYPE FIXE

QUESTIONS FRÉQUEMMENT POSÉES (FAQ) SUR LES CENTRALES À BÉTON – NCONMAC

1. Qu’est-ce qu’une centrale à béton ?

Une centrale à béton est une installation qui combine divers ingrédients pour former du béton. Ces ingrédients comprennent généralement du ciment, de l’eau, des granulats (sable, gravier ou pierre concassée) et parfois des adjuvants.

2. Comment fonctionne une centrale à béton ?

La centrale fonctionne en mesurant et en mélangeant les matières premières dans un environnement contrôlé. Le processus comprend généralement les étapes suivantes :

Stockage : les granulats sont stockés dans des silos.

Pesage : chaque ingrédient est pesé avec précision.

Mélange : les matériaux pesés sont mélangés dans une bétonnière.

Déchargement : le béton fini est ensuite déchargé dans des véhicules de transport ou des conteneurs de stockage.

3. Quels sont les différents types de centrales à béton ?

Il en existe principalement deux types :

Centrale à béton prêt à l’emploi : prépare le béton pour qu’il soit livré à l’état frais.

Centrale à béton centralisée : combine les ingrédients et les mélange avant leur livraison.

4. Quels sont les principaux composants d’une centrale à béton ?

Les principaux composants sont les suivants :

Trémies à granulats : pour le stockage des matières premières.

Trémies de pesage : pour mesurer avec précision les ingrédients.

Bétonnière : pour mélanger les ingrédients.

Silos à ciment : pour stocker le ciment.

Système de contrôle : pour gérer le processus de dosage.

5. Comment puis-je garantir la qualité du béton produit ?

La qualité peut être garantie en :

Utilisant des matières premières de haute qualité.

Calibrant régulièrement l’équipement de pesage.

Effectuant un entretien régulier des bétonnières et des machines.

Réalisant des tests sur le béton mélangé afin d’évaluer sa résistance et sa consistance.

6. Quelles sont les considérations environnementales pour une centrale à béton ?

Les centrales à béton doivent mettre en œuvre des mesures visant à minimiser leur impact sur l’environnement, telles que :

La gestion des émissions de poussière à l’aide de pulvérisateurs d’eau et de dépoussiéreurs.

La mise en place de systèmes de gestion des eaux usées.

L’utilisation de machines à faible consommation d’énergie.

7. Quelle quantité de béton une centrale à béton peut-elle produire ?

La capacité de production varie en fonction du type et de la taille de la centrale. Les petites centrales peuvent produire 20 à 30 mètres cubes par heure, tandis que les grandes centrales peuvent dépasser 100 mètres cubes par heure.

8. Quelles sont les exigences en matière d’entretien d’une centrale à béton ?

Un entretien régulier est essentiel pour obtenir des performances optimales. Cela comprend :

L’inspection et l’entretien des malaxeurs, des trémies et des convoyeurs.

La vérification et l’étalonnage des systèmes de pesage.

Le nettoyage de l’équipement pour éviter l’accumulation de matériaux.

9. Les centrales à béton peuvent-elles être automatisées ?

Oui, de nombreuses centrales modernes sont équipées de systèmes d’automatisation avancés qui permettent la surveillance à distance, l’automatisation des processus de malaxage et la communication des données en temps réel pour une efficacité et une précision accrues.

10. Quelles sont les mesures de sécurité à prendre en compte ?

Les mesures de sécurité comprennent :

La formation adéquate des opérateurs.

Le port d’équipements de sécurité appropriés.

L’inspection régulière de l’équipement pour détecter l’usure.

La mise en œuvre de protocoles d’urgence en cas de déversements et d’accidents.

11. Quelle est la différence entre le béton mélangé à sec et le béton mélangé humide ?

Béton mélangé à sec : les ingrédients sont mélangés dans un camion malaxeur après avoir été livrés sur le chantier. Il contient tous les composants sauf l’eau, qui est ajoutée pendant le mélange.

Béton mélangé humide : tous les ingrédients, y compris l’eau, sont mélangés avant d’être transportés sur le chantier. Ce type de béton permet un meilleur contrôle du processus de mélange et une meilleure homogénéité de la qualité du béton.

12. Quels sont les défis courants rencontrés dans l’exploitation d’une centrale à béton ?

Voici quelques-uns de ces défis :

Conditions météorologiques : les températures extrêmes peuvent affecter le durcissement et la prise du béton.

Perturbations de l’approvisionnement en matériaux : un approvisionnement irrégulier en matières premières peut entraver les calendriers de production.

Temps d’arrêt des équipements : les pannes mécaniques peuvent entraîner des retards de production.

Conformité réglementaire : il peut être difficile de respecter les réglementations environnementales locales.

13. Que sont les adjuvants et pourquoi sont-ils utilisés ?

Les adjuvants sont des additifs chimiques ajoutés au mélange de béton afin d’en modifier les propriétés. Ils peuvent améliorer la maniabilité, renforcer la résistance, réduire la teneur en eau ou accélérer le temps de durcissement. Les types courants comprennent :

Les plastifiants : ils améliorent la maniabilité sans ajouter d’eau supplémentaire.

Les superplastifiants : ils permettent de réduire la quantité d’eau tout en conservant la fluidité.

Les retardateurs : ils retardent le temps de prise par temps chaud.

14. Comment choisir la centrale à béton adaptée à mon projet ?

Tenez compte des facteurs suivants :

Capacité de production : adaptez la capacité de la centrale aux besoins de votre projet.

Type de béton requis : déterminez si vous avez besoin de béton prêt à l’emploi, préfabriqué ou d’autres types.

Espace et emplacement : assurez-vous que la centrale s’intègre dans l’espace disponible sur le site et respecte les réglementations en matière de zonage.

Budget : tenez compte à la fois des coûts initiaux et des dépenses opérationnelles courantes.

15. Quelle est la durée de vie d’une centrale à béton ?

En règle générale, avec un entretien adéquat, une centrale à béton peut durer entre 10 et 30 ans. Des inspections régulières et des mises à jour technologiques peuvent prolonger sa durée de vie opérationnelle.

16. Quels sont les coûts opérationnels liés à l’exploitation d’une centrale à béton ?

Les coûts opérationnels peuvent inclure :

Coûts de main-d’œuvre : salaires des opérateurs et du personnel d’entretien.

Coûts énergétiques : électricité et carburant pour faire fonctionner les équipements.

Coûts des matériaux : approvisionnement continu en matières premières.

Coûts de maintenance : entretien et réparations de routine.

17. Comment obtenir les permis nécessaires pour exploiter une centrale à béton ?

La procédure varie selon le lieu, mais comprend généralement :

Évaluations environnementales : pour évaluer les impacts potentiels.

Permis de zonage : pour garantir la conformité avec les réglementations locales en matière d’utilisation des sols.

Licences d’exploitation : requises par les autorités locales pour les activités liées à la construction.

18. Quelles sont les avancées technologiques dans le domaine du béton prêt à l’emploi ?

Les avancées récentes comprennent :

Systèmes de dosage intelligents : utilisation d’appareils IoT pour la surveillance en temps réel et l’analyse des données afin d’optimiser la production.

Centrales à béton mobiles : solutions portables pouvant être facilement déplacées vers différents chantiers.

Contrôle qualité automatisé : systèmes garantissant que le béton répond aux normes spécifiées grâce à des tests et des ajustements automatisés.

19. Comment former les opérateurs de la centrale à béton ?

La formation doit couvrir :

Les protocoles de sécurité : insister sur l’importance des équipements de sécurité et des procédures d’urgence.

Le fonctionnement des équipements : formation pratique sur les machines et les interfaces logicielles.

Le contrôle qualité : stratégies pour maintenir la qualité du béton et comprendre les méthodes de test.

20. Quel est l’avenir des centrales à béton ?

L’avenir comprend :

La durabilité : utilisation accrue de matériaux recyclés et de pratiques durables.

Automatisation : recours accru aux systèmes automatisés pour améliorer l’efficacité et réduire les coûts de main-d’œuvre.

Intégration des technologies vertes : telles que le captage du carbone et les machines à haut rendement énergétique.

21. Quels types de béton peuvent être produits dans une centrale à béton ?

Les centrales à béton peuvent produire différents types de béton, notamment :

Béton normal : mélange de béton standard utilisé pour la construction générale.

Béton à haute résistance : conçu pour les structures nécessitant une durabilité accrue.

Béton léger : utilisé pour l’isolation et la réduction du poids global de la structure.

Béton autoplaçant : s’écoule et se tasse sous son propre poids, éliminant ainsi le besoin de vibration.

Béton fibré : incorpore des fibres pour améliorer la résistance à la traction et réduire la fissuration.

22. Comment les conditions météorologiques affectent-elles la production de béton ?

Températures élevées : peuvent accélérer l’hydratation, entraînant des temps de prise plus rapides et une perte potentielle de résistance. Des mesures de refroidissement peuvent être nécessaires.

Basses températures : peuvent ralentir le processus de durcissement et augmenter le risque de gel. Le chauffage de l’eau ou l’utilisation d’accélérateurs peuvent aider.

Pluie : peut emporter le béton fraîchement coulé. Une planification adéquate et des méthodes de couverture appropriées sont essentielles pour éviter toute exposition.

23. Quelles réglementations dois-je connaître pour exploiter une centrale à béton ?

Les exploitants doivent se conformer aux réglementations suivantes :

Réglementations environnementales : lois locales régissant les émissions, les niveaux de bruit et la gestion des déchets.

Réglementations en matière de santé et de sécurité : OSHA et autres normes de sécurité visant à protéger les travailleurs.

Codes de construction : garantir que le béton produit répond aux exigences structurelles.

24. Puis-je personnaliser le mélange de béton en fonction des spécifications du projet ?

Oui, les centrales à béton permettent souvent de personnaliser les mélanges de béton. Les clients peuvent spécifier les proportions des matériaux et demander des adjuvants spécifiques pour répondre aux besoins particuliers du projet.

25. Comment la taille des lots influence-t-elle l’efficacité de la production ?

La taille des lots peut avoir un impact sur l’efficacité pour les raisons suivantes :

Temps de préparation : les lots plus importants peuvent nécessiter des temps de préparation plus longs, mais entraînent des coûts par mètre cube moins élevés.

Temps de mélange : les lots plus petits peuvent permettre un mélange et une livraison plus rapides, mais peuvent augmenter le temps de production global si de nombreux lots distincts sont nécessaires.

26. Quel est le rôle du système de contrôle dans une centrale à béton ?

Le système de contrôle gère l’ensemble du processus de dosage en :

Automatisant les mesures : en garantissant des proportions précises de chaque ingrédient.

Surveillant les opérations : en suivant les taux de production et les performances des équipements.

Enregistrant les données : en enregistrant les informations pour le contrôle qualité et les exigences en matière de rapports.

27. Quels sont les signes indiquant qu’une centrale à béton a besoin d’entretien ?

Les indicateurs d’entretien sont les suivants :

Bruits inhabituels : bruits de grincement ou de cliquetis provenant des machines.

Qualité de mélange inégale : variations de la résistance ou de la consistance du béton.

Pannes mécaniques fréquentes : augmentation des temps d’arrêt ou problèmes de fonctionnement des équipements.

Usure visible : fissures ou corrosion des pièces ou des structures des machines.

28. Comment puis-je réduire les déchets dans une centrale à béton ?

Les stratégies de réduction des déchets comprennent :

Optimisation des formulations : n’utiliser que les quantités nécessaires de chaque ingrédient.

Recyclage des matériaux : incorporer des granulats recyclés ou du béton retourné dans les nouveaux mélanges.

Planification efficace : planifier les cycles de production afin de minimiser les restes.

29. Quels types d’inspections sont requis pour une centrale à béton ?

Les inspections régulières peuvent inclure :

Inspections des équipements : vérification du fonctionnement sûr et efficace de toutes les machines.

Tests de contrôle qualité : prélèvement d’échantillons de béton pour des tests de résistance, des tests d’affaissement et d’autres évaluations de qualité.

Contrôles de conformité environnementale : vérification du respect des réglementations locales en matière d’émissions et de gestion des déchets.

30. Comment puis-je améliorer l’efficacité énergétique d’une centrale à béton ?

Des améliorations peuvent être apportées grâce à :

La modernisation des équipements : investir dans des malaxeurs et des convoyeurs à haut rendement énergétique.

L’utilisation d’énergies renouvelables : mettre en place des panneaux solaires ou de l’énergie éolienne pour alimenter les opérations.

L’optimisation des processus : rationaliser les opérations afin de réduire le gaspillage d’énergie pendant le malaxage et le transport.

31. Quelles sont les ressources de formation disponibles pour les opérateurs de centrales à béton ?

Les ressources de formation peuvent inclure :

Programmes de formation des fabricants : proposés par les fournisseurs d’équipements.

Cours en ligne : couvrant les meilleures pratiques en matière de technologie et de sécurité du béton.

Formation sur le terrain : apprentissage pratique sous la supervision d’opérateurs expérimentés.

32. Quel est le rôle des centrales à béton dans la construction durable ?

Les centrales à béton contribuent à la durabilité en :

Réduisant les déchets : recyclant les matériaux et minimisant les excès.

Réduisant l’empreinte carbone : utilisant des combustibles alternatifs et des processus écoénergétiques.

Promouvant les matériaux durables : produisant un béton de haute qualité qui dure plus longtemps, réduisant ainsi le besoin de réparations ou de remplacements fréquents.

33. Comment puis-je garantir la sécurité des travailleurs dans une centrale à béton ?

La sécurité peut être améliorée par :

Une formation régulière à la sécurité : en veillant à ce que tous les travailleurs connaissent les protocoles de sécurité et les procédures d’urgence.

Utilisant correctement les équipements : en fournissant des équipements de sécurité et en veillant à leur utilisation.

Utilisant une signalisation claire : en marquant les zones dangereuses et en garantissant des voies de circulation dégagées.

34. Quelle est l’importance du durcissement du béton ?

Le durcissement est essentiel car il :

Favorise le développement de la résistance : un durcissement correct permet au béton de s’hydrater complètement, ce qui améliore sa résistance et sa durabilité.

Réduit les fissures : le maintien de l’humidité empêche les fissures qui peuvent apparaître en raison d’un séchage rapide.

Améliore la durabilité : un béton bien durci est moins sensible aux dommages environnementaux.

35. Quelles sont les méthodes utilisées pour le durcissement du béton ?

Les méthodes de durcissement courantes sont les suivantes :

Durcissement à l’eau : maintenir la surface humide en la pulvérisant ou en l’inondant d’eau.

Recouvrement avec de la toile de jute humide : utiliser des sacs de toile de jute humides pour retenir l’humidité.

Bâches en plastique : recouvrir la surface de plastique pour minimiser l’évaporation.

Composés chimiques de durcissement : application de revêtements qui retiennent l’humidité ou forment un film.

36. Quels sont les indicateurs clés de performance (KPI) d’une centrale à béton ?

Les KPI à surveiller sont les suivants :

Taux de production : quantité de béton produite dans un délai donné.

Indicateurs de contrôle qualité : taux de lots rejetés pour des raisons de qualité.

Utilisation des équipements : pourcentage de temps de fonctionnement des équipements par rapport au temps d’arrêt.

Rentabilité : comparaison des coûts de production par rapport aux montants budgétés.

37. Comment gérer les pannes ou les défaillances des équipements ?

Les étapes à suivre pour gérer les pannes sont les suivantes :

Arrêt immédiat : cesser les opérations pour éviter d’autres dommages ou risques pour la sécurité.

Dépannage : identifier la source du problème, qu’il soit mécanique, électrique ou lié au logiciel.

Consultation des manuels d’entretien : se reporter aux guides d’utilisation des équipements pour connaître les étapes de dépannage.

Contacter le support technique : demander l’aide des fabricants d’équipements ou des prestataires de services si nécessaire.

38. Quelles mesures de sécurité doivent être mises en place pour le transport du béton ?

Pour garantir la sécurité pendant le transport :

Utiliser un équipement approprié : s’assurer que les bétonnières et les camions sont en bon état.

Sécuriser les chargements : éviter les déversements en chargeant et en couvrant correctement le béton.

Respectez le code de la route : respectez les lois locales en matière de circulation et les itinéraires réservés aux poids lourds.

Surveillez les conditions météorologiques : adaptez les plans de transport en fonction de la météo afin d’éviter les retards ou les problèmes de qualité.

39. Quel est l’impact de la qualité de l’eau sur le béton ?

La qualité de l’eau a une incidence significative sur les propriétés du béton. Une eau de mauvaise qualité peut entraîner :

Une réduction de la résistance : les contaminants peuvent affaiblir le béton.

Une modification des temps de prise : les impuretés peuvent perturber le processus d’hydratation.

Augmentation du retrait et de la fissuration : les minéraux indésirables peuvent affecter le produit final.

40. Comment les centrales à béton peuvent-elles contribuer au développement communautaire ?

Les centrales à béton peuvent soutenir le développement communautaire en :

Fournissant des emplois locaux : en employant des travailleurs locaux pour l’exploitation des centrales et les projets de construction.

Soutenant les projets d’infrastructure : en fournissant du béton pour les équipements communautaires, les routes et les espaces publics.

S’engageant dans la responsabilité sociale des entreprises : en participant à des initiatives locales telles que des événements caritatifs ou des programmes éducatifs.

41. Quelles sont les meilleures pratiques en matière de gestion des déchets dans une centrale à béton ?

Les meilleures pratiques comprennent :

La mise en œuvre d’un plan de réduction des déchets : la fixation d’objectifs visant à minimiser la production de déchets.

Le recyclage du béton : le concassage et la réutilisation des déchets de béton dans de nouveaux mélanges.

42. Quelles sont les certifications pertinentes pour les centrales à béton ?

Les certifications à prendre en compte sont les suivantes :

ISO 9001 : certification du système de gestion de la qualité.

ISO 14001 : certification de gestion environnementale.

Normes ASTM : conformité aux normes relatives aux matériaux et aux performances.

Normes AASHTO : applicables aux centrales fournissant des matériaux pour des projets gouvernementaux.

43. Comment puis-je m’assurer de la conformité aux codes de construction locaux ?

Pour garantir la conformité :

Restez informé : consultez régulièrement les codes et réglementations locaux en matière de construction.

Consultez des ingénieurs et des architectes : travaillez avec des professionnels qui comprennent les exigences de conformité.

Réalisez des audits réguliers : évaluez les opérations et les produits par rapport aux normes locales.

44. Quel rôle joue l’analyse des données dans les centrales à béton modernes ?

L’analyse des données peut améliorer le fonctionnement des centrales à béton en :

Optimisant la production : analyse des données de production pour identifier les goulots d’étranglement et les inefficacités.

Améliorant le contrôle qualité : en surveillant les tendances en matière de qualité afin de prévenir les défauts.

Améliorant la maintenance prédictive : en utilisant les données pour anticiper les pannes d’équipement avant qu’elles ne se produisent.

45. Comment gérer les plaintes ou les commentaires des clients concernant la qualité du béton ?

Étapes pour gérer efficacement les plaintes :

Écouter activement : comprendre les préoccupations du client sans l’interrompre.

Enquêter sur le problème : examiner les registres de production et les tests de qualité liés au lot de béton.

Communiquer de manière transparente : informer le client des conclusions et des solutions proposées.

Mettre en œuvre des améliorations : utiliser les commentaires pour apporter les ajustements nécessaires aux processus.

46. Quelles sont les innovations qui émergent dans le domaine de la technologie du béton ?

Parmi les innovations récentes, on peut citer :

Le béton auto-cicatrisant : il intègre des matériaux capables de réparer les fissures de manière autonome.

Le béton imprimé en 3D : il permet la construction rapide de structures complexes.

Béton vert : utilise des matériaux durables, tels que des cendres volantes ou des granulats recyclés, afin de réduire l’impact environnemental.

47. Quelle est l’importance de la billetterie par lot ?

La billetterie par lot documente les spécificités de chaque lot, notamment :

Matériaux utilisés : détails sur le type et la quantité de matériaux.

Composition du mélange : proportions utilisées pour le lot.

Résultats du contrôle qualité : résultats des tests visant à vérifier la conformité aux normes.

48. Comment les centrales à béton s’adaptent-elles à l’évolution des demandes du marché ?

Les stratégies d’adaptation comprennent :

L’élargissement des gammes de produits : proposer de nouveaux types de béton pour répondre à l’évolution des besoins.

La flexibilité des opérations : mettre en place des systèmes permettant d’ajuster rapidement les calendriers de production.

Établissement de partenariats : collaborer avec les clients pour anticiper les exigences futures des projets.

49. Quelle est l’importance de la formation régulière du personnel dans une centrale à béton ?

Une formation régulière garantit :

Sensibilisation à la sécurité : tenir les travailleurs informés des protocoles de sécurité et des procédures d’urgence.

Développement des compétences : améliorer les compétences techniques des opérateurs pour une efficacité accrue.

Le respect des réglementations : en veillant à ce que tout le personnel comprenne et respecte les normes de l’industrie.

50. Comment les centrales à béton gèrent-elles les variations saisonnières de production ?

La gestion des variations saisonnières peut impliquer :

L’ajustement de la main-d’œuvre : l’embauche de personnel temporaire pendant les périodes de pointe.

La mise en œuvre d’une maintenance saisonnière : la préparation des équipements à différentes conditions météorologiques.

La planification stratégique : la prévision de la demande afin de gérer efficacement les ressources tout au long de l’année.

51. Quels sont les facteurs qui influencent le choix des granulats dans le béton ?

Le choix des granulats appropriés dépend de plusieurs facteurs :

Type de béton : différentes applications nécessitent différentes tailles et différents matériaux de granulats.

Disponibilité : l’approvisionnement local et les coûts de transport influencent le choix.

Qualité : les granulats doivent répondre à des normes spécifiques en matière de propreté, de granulométrie et de résistance.

Conditions climatiques : les conditions météorologiques locales peuvent dicter l’utilisation de certains types de granulats pour des raisons de durabilité.

52. Comment la technologie peut-elle améliorer l’efficacité des centrales à béton ?

La technologie peut améliorer l’efficacité grâce à :

Des systèmes automatisés : réduction des interventions manuelles et augmentation de la précision des mesures et du malaxage.

Une surveillance en temps réel : permettant aux opérateurs de suivre les indicateurs de performance et d’ajuster rapidement les opérations.

Le cloud computing : permettant le stockage et l’analyse des données pour une meilleure prise de décision et des prévisions opérationnelles.

53. Quels sont les défis liés à l’exploitation d’une centrale à béton mobile ?

Les défis peuvent inclure :

Installation du site : l’installation d’une centrale mobile nécessite plus de temps et d’efforts qu’une centrale fixe.

Conformité réglementaire : navigation dans les réglementations locales pour les installations temporaires.

Logistique : la coordination du transport et de l’installation pour les chantiers changeants peut être complexe.

54. Quel est le rôle d’un technicien de contrôle qualité dans une centrale à béton ?

Les techniciens de contrôle qualité sont responsables de :

Tester les matériaux : effectuer des tests sur les matières premières et le béton fini.

Surveillance des processus : s’assurer que le dosage et le mélange sont conformes aux spécifications.

Documentation des résultats : conserver les enregistrements des tests et des mesures de qualité à des fins de conformité et de traçabilité.

55. Quels sont les impacts environnementaux de la production de béton ?

La production de béton peut avoir plusieurs impacts sur l’environnement :

Émissions de carbone : la production de ciment est associée à d’importantes émissions de CO2.

Consommation de ressources : l’extraction des ressources naturelles pour les granulats peut entraîner la destruction d’habitats.

Consommation d’eau : la forte demande en eau pour le mélange et le durcissement du béton peut mettre à rude épreuve les réserves d’eau locales.

56. Comment les centrales à béton peuvent-elles mettre en œuvre des pratiques durables ?

Les pratiques durables peuvent inclure :

Utilisation de matériaux recyclés : incorporation d’agrégats et de matériaux recyclés tels que les cendres volantes ou les scories.

Optimisation de la consommation d’eau : mise en place de systèmes d’eau en circuit fermé pour minimiser le gaspillage.

Efficacité énergétique : investissement dans des machines et des pratiques écoénergétiques.

57. Quelles sont les idées reçues courantes sur les centrales à béton ?

Les idées reçues courantes comprennent :

Tout le béton est identique : en réalité, le béton varie considérablement en fonction de la composition du mélange, des granulats et des applications.

Le béton ne nécessite aucun entretien : bien que le béton soit durable, un entretien et une surveillance réguliers sont essentiels pour garantir ses performances à long terme.

Les centrales à béton polluent : de nombreuses centrales modernes disposent de technologies permettant de réduire les émissions et l’impact environnemental.

58. Quel est le processus de traitement du béton retourné ?

Le traitement du béton retourné comprend :

L’évaluation de l’utilisabilité : déterminer si le béton retourné peut être réutilisé ou s’il doit être recyclé.

Processus de recyclage : concassage du béton retourné pour l’utiliser comme agrégat dans de nouveaux mélanges.

Documentation : conservation des registres du béton retourné à des fins de suivi de la qualité et de conformité.

59. Comment les centrales à béton garantissent-elles la cohérence de la production de béton ?

La cohérence est garantie par :

Des procédures opérationnelles standard (SOP) : établissement de protocoles clairs pour le mélange et le dosage.

Étalonnage régulier : étalonnage fréquent des équipements afin de garantir la précision des mesures.

Contrôles qualité : réalisation de tests de routine sur les lots de béton afin de contrôler leur qualité.

60. Quels sont les dangers potentiels dans une centrale à béton ?

Les dangers potentiels sont les suivants :

Exposition à la poussière : la poussière de silice provenant des granulats peut présenter des risques pour les voies respiratoires.

Machines lourdes : risques liés à l’utilisation de malaxeurs, de convoyeurs et de camions.

Exposition aux produits chimiques : la manipulation du ciment et des adjuvants nécessite des mesures de sécurité pour prévenir les irritations cutanées et respiratoires.

61. Quelle est l’importance des registres de lots ?

Les registres de lots sont essentiels car ils :

Assurent la traçabilité : ils permettent de suivre les matériaux et les processus de production à des fins d’assurance qualité.

Facilitent la conformité : ils garantissent le respect des exigences réglementaires et des normes.

Aident au dépannage : ils permettent d’identifier les problèmes pendant la production et de prendre des mesures correctives.

62. Comment calculer le rendement en béton d’une centrale à béton ?

Le rendement en béton peut être calculé à l’aide de la formule suivante :

Rendement = (volume de béton produit) / (volume d’ingrédients utilisés). Cela permet d’évaluer l’efficacité de la composition du mélange et d’optimiser l’utilisation des matériaux.

63. Quels sont les programmes de formation disponibles pour les opérateurs de centrales à béton ?

Les programmes de formation peuvent inclure :

Cours de certification : proposés par des associations industrielles spécialisées dans la technologie du béton.

Formation en interne : sessions de formation personnalisées sur des équipements et des processus spécifiques.

Formation à la sécurité : formation obligatoire couvrant les protocoles de sécurité, les procédures d’urgence et la reconnaissance des dangers.

64. Quelles sont les avancées réalisées dans le domaine des adjuvants pour béton ?

Parmi les avancées récentes, on peut citer :

Adjuvants intelligents : conçus pour s’adapter aux conditions environnementales et optimiser les performances sur site.

Nanotechnologie : amélioration des propriétés telles que la résistance et la durabilité grâce à l’utilisation de matériaux de taille nanométrique.

Adjuvants biodégradables : développement d’options écologiques qui réduisent l’impact environnemental.

65. Comment les fluctuations économiques affectent-elles les opérations des centrales à béton ?

Les fluctuations économiques influencent :

La demande en béton : l’activité de construction est généralement corrélée à la croissance économique ; les ralentissements peuvent faire baisser la demande.

Coûts des matériaux : les prix des granulats et du ciment peuvent augmenter ou baisser en fonction des variations du marché.

Financement des projets : les conditions économiques peuvent affecter la disponibilité du financement pour les projets de construction.

66. Quelles stratégies les centrales à béton peuvent-elles utiliser pour améliorer leurs relations avec leurs clients ?

Les stratégies comprennent :

Communication régulière : tenir les clients informés des calendriers de production, des retards potentiels et des changements.

Assurance qualité : fournir une qualité constante et respecter les spécifications afin d’instaurer la confiance.

Mécanismes de retour d’information : rechercher activement et utiliser les commentaires des clients pour apporter des améliorations.

67. Quelle est l’importance du choix de l’emplacement d’une centrale à béton ?

Le choix de l’emplacement est crucial car il a une incidence sur :

La logistique : la proximité des fournisseurs de matières premières et des chantiers de construction peut réduire les coûts et les délais de transport.

La conformité réglementaire : les lois sur le zonage et les réglementations environnementales peuvent limiter les emplacements où une centrale peut être implantée.

Impact sur la communauté : il est essentiel pour les relations avec la communauté de choisir un site qui perturbe le moins possible les résidents et les entreprises locales.

68. Quel rôle joue la maintenance prédictive dans le fonctionnement d’une centrale à béton ?

La maintenance prédictive contribue à :

Réduire les temps d’arrêt : anticiper les pannes d’équipement avant qu’elles ne se produisent permet d’éviter les pannes imprévues.

Prolonger la durée de vie des équipements : une surveillance et une maintenance régulières contribuent à prolonger la durée de vie opérationnelle.

Réduire les coûts : en minimisant les coûts de réparation et en maximisant la productivité.

69. Quelles mesures doivent être prises si un lot ne répond pas aux normes de qualité ?

Les mesures à prendre en cas de lot non conforme sont les suivantes :

Identifier la cause : analyser la composition du mélange, les matériaux et les processus impliqués.

Documenter l’incident : conserver des enregistrements de la défaillance à des fins de suivi du contrôle qualité.

Mettre en œuvre des mesures correctives : ajuster les processus ou les matériaux afin d’éviter que cela ne se reproduise à l’avenir.

70. Quelles sont les tendances futures attendues dans l’industrie du béton ?

Les tendances futures peuvent inclure :

Automatisation accrue : recours accru aux systèmes automatisés pour les processus de dosage et de mélange.

Accent mis sur la durabilité : transition vers des pratiques et des matériaux respectueux de l’environnement dans la production de béton.

Matériaux avancés : développement de formulations de béton plus résistantes, plus légères et plus durables.

71. Quels sont les avantages du béton prêt à l’emploi par rapport au béton traditionnel mélangé sur site ?

Les avantages du béton prêt à l’emploi sont les suivants :

Cohérence : le béton prêt à l’emploi est produit dans des conditions contrôlées, ce qui garantit une qualité uniforme.

Gain de temps : réduction du temps de mélange sur le chantier, ce qui permet une construction plus rapide.

Économie de main-d’œuvre : nécessite moins de main-d’œuvre sur le chantier, car le mélange et le dosage sont effectués dans la centrale à béton.

Réduction des déchets : minimisation des déchets de matériaux grâce à un dosage précis.

72. Quelle est l’importance de la granulométrie des granulats dans le béton ?

La granulométrie des granulats détermine :

La maniabilité : une granulométrie appropriée facilite le mélange et la mise en place du béton.

La résistance : des granulats bien calibrés contribuent à obtenir la résistance et la durabilité souhaitées.

La rentabilité : l’optimisation de la granulométrie permet de réduire la quantité de ciment nécessaire, ce qui entraîne des économies.

73. Comment choisir la bonne composition de béton pour mon projet ?

Pour choisir la bonne composition, il faut :

Évaluer les exigences du projet : comprendre les conditions structurelles et environnementales auxquelles le béton sera soumis.

Consulter des ingénieurs : collaborer avec des professionnels expérimentés dans la conception et l’application du béton.

Effectuer des tests en laboratoire : tester différentes compositions pour déterminer leurs caractéristiques de performance.

74. Quelles sont les réglementations environnementales applicables aux centrales à béton ?

Les réglementations environnementales peuvent inclure :

Normes de qualité de l’air : limites des émissions de poussières et de composés organiques volatils (COV).

Réglementations sur les rejets d’eau : contrôles des rejets d’eaux usées et gestion des eaux pluviales.

Règlements sur le bruit : restrictions sur les niveaux de bruit pendant le fonctionnement, en particulier dans les zones résidentielles.

75. Quels types de tests sont effectués sur le béton ?

Les tests courants comprennent :

Test d’affaissement : mesure la maniabilité et la consistance.

Essai de résistance à la compression : évalue la résistance du béton après durcissement.

Essai de teneur en air : évalue la quantité d’air emprisonné dans le mélange, cruciale pour la résistance au gel-dégel.

Surveillance de la température : garantit que le béton est coulé dans des plages de température optimales.

76. Comment les centrales à béton traitent-elles les différents types de ciment ?

Le traitement de différents types de ciment implique :

Considérations relatives au stockage : utilisation de silos séparés pour les différents types de ciment afin d’éviter toute contamination.

Ajustement des formulations : modification de la formulation en fonction des caractéristiques du ciment utilisé.

Contrôle qualité : test de chaque type de ciment pour s’assurer qu’il répond aux normes requises.

77. Quels sont les défis liés à l’augmentation de la production dans une centrale à béton ?

Les défis sont les suivants :

Limites des infrastructures : les installations existantes peuvent nécessiter des mises à niveau pour faire face à l’augmentation de la capacité.

Gestion de la chaîne d’approvisionnement : garantir un approvisionnement suffisant en matériaux pour répondre à des niveaux de production plus élevés.

Besoins en main-d’œuvre : recruter et former du personnel supplémentaire pour exploiter la capacité accrue.

78. Quelle est l’importance des spécifications basées sur les performances dans le domaine du béton ?

Spécifications basées sur les performances :

Se concentrer sur les résultats : mettre l’accent sur les performances souhaitées du béton plutôt que sur des exigences normatives.

Encourager l’innovation : permettre une certaine flexibilité dans la conception des mélanges et les matériaux afin d’atteindre les niveaux de performance spécifiés.

Amélioration de la qualité : elles favorisent l’utilisation de matériaux et de techniques de pointe pour atteindre les objectifs de performance.

79. Comment une centrale à béton assure-t-elle la traçabilité des matériaux ?

La traçabilité peut être assurée par :

Les fiches de lot : elles sont émises pour chaque lot et détaillent les matériaux utilisés et les résultats des tests.

Les systèmes de gestion des stocks : ils utilisent un logiciel pour suivre l’utilisation des matières premières et la production par lots.

Les pratiques de documentation : elles consistent à conserver les certificats des fournisseurs et les tests de qualité pour tous les matériaux.

80. Quels sont les éléments à prendre en compte pour l’installation d’une nouvelle centrale à béton ?

Les éléments clés à prendre en compte sont les suivants :

Choix du site : évaluation de la logistique, des réglementations en matière de zonage et de l’impact environnemental.

Investissement en capital : évaluation des coûts liés à l’équipement, aux infrastructures et à la mise en place opérationnelle.

Demande locale : compréhension de la demande du marché en béton dans la région afin de garantir la durabilité.

81. Comment les centrales à béton peuvent-elles réduire leur empreinte carbone ?

Les centrales peuvent réduire leur empreinte carbone en :

Utilisant des matériaux cimentaires supplémentaires (SCM) : en incorporant des matériaux tels que les cendres volantes ou les scories afin de réduire l’utilisation de ciment.

Optimisant le transport : en utilisant des matériaux locaux et en minimisant les distances de transport.

Améliorant l’efficacité énergétique : en investissant dans des équipements et des pratiques écoénergétiques.

82. Quel rôle jouent les commentaires des clients dans l’amélioration du fonctionnement des centrales à béton ?

Les commentaires des clients sont essentiels pour :

Identifier les problèmes : mettre en évidence les préoccupations spécifiques liées à la qualité ou à la livraison du béton.

Améliorer les relations : instaurer la confiance et la fidélité grâce à la réactivité.

Favoriser l’amélioration continue : informer des changements opérationnels et des améliorations de la qualité.

83. Quels sont les types d’adjuvants couramment utilisés dans le béton ?

Les adjuvants courants comprennent :

Les adjuvants réducteurs d’eau : réduisent la teneur en eau tout en conservant la maniabilité.

Les retardateurs de prise : retardent le temps de prise, utiles par temps chaud.

Les accélérateurs de prise : accélèrent le temps de prise, ce qui est avantageux par temps froid.

Les agents entraîneurs d’air : créent des bulles d’air microscopiques pour améliorer la résistance au gel-dégel.

84. Comment les centrales à béton peuvent-elles améliorer leurs pratiques de gestion des déchets ?

Les stratégies d’amélioration peuvent inclure :

La mise en œuvre de programmes de recyclage : recyclage des granulats provenant du béton retourné.

85. Quels sont les facteurs qui contribuent au retrait du béton et comment peut-on l’atténuer ?

Les facteurs sont les suivants :

Teneur en eau : un rapport eau/ciment élevé peut entraîner un retrait excessif.

Conditions de cure : un séchage rapide dû au vent ou à la chaleur peut aggraver le retrait. Stratégies d’atténuation :

Utilisation de techniques de cure appropriées : maintien de l’humidité pendant le processus de cure.

Choix de formulations à faible retrait : incorporation d’adjuvants réduisant le retrait.

86. Quel est l’impact des conditions du chantier sur la mise en place du béton ?

Les conditions du chantier ont une incidence sur :

La maniabilité : les conditions météorologiques, la température et l’humidité influencent la facilité de mise en place du béton.

Le durcissement : les facteurs environnementaux peuvent modifier le processus de durcissement et avoir une incidence sur la résistance finale du béton.

La logistique : l’accessibilité et la configuration du chantier peuvent affecter l’efficacité du transport et de la mise en place du béton.

87. Comment les centrales à béton peuvent-elles garantir le respect des règles de sécurité ?

La conformité peut être garantie par :

Des audits de sécurité réguliers : examen des pratiques afin d’identifier les dangers potentiels et les problèmes de conformité.

La formation des employés : mise en place de formations continues et de cours de remise à niveau en matière de sécurité.

Une communication claire : établissement de protocoles de sécurité et vérification que tout le personnel comprend les procédures.

88. Quels sont les avantages de l’automatisation dans les centrales à béton ?

Les avantages de l’automatisation sont les suivants :

Précision accrue : réduction des erreurs humaines dans les mesures et le mélange.

Efficacité améliorée : rationalisation des opérations et réduction des temps de cycle.

Collecte de données : facilitation de la surveillance en temps réel et de l’analyse des données pour une meilleure prise de décision.

89. Quelles sont les meilleures pratiques pour l’entretien des bétonnières ?

Les meilleures pratiques comprennent :

Nettoyage régulier : nettoyer le malaxeur après chaque utilisation pour éviter l’accumulation de résidus.

Inspections de routine : vérifier l’usure des pales et des composants du malaxeur.

Lubrification : s’assurer que les pièces mobiles sont correctement lubrifiées pour éviter les frottements et les dommages.

90. Quelles innovations futures sont attendues dans le domaine de la technologie de dosage du béton ?

Les innovations futures pourraient inclure :

L’intelligence artificielle (IA) : utiliser l’IA pour la maintenance prédictive et l’optimisation des formulations de mélange.

Technologie blockchain : améliorer la transparence et la traçabilité dans la chaîne d’approvisionnement.

Matériaux intelligents : développer de nouveaux matériaux qui réagissent de manière dynamique aux conditions environnementales.

91. Quels types de centrales à béton existe-t-il ?

Les centrales à béton peuvent être classées en plusieurs types :

Centrales à béton fixes : installations fixes conçues pour les projets à grande échelle avec des besoins de production élevés.

Centrales à béton mobiles : unités portables pouvant être déplacées vers différents chantiers, idéales pour les projets de moindre envergure.

Centrales à béton compactes : installations plus petites alliant efficacité et gain de place, adaptées aux zones urbaines.

Centrales à béton en continu : systèmes qui produisent du béton en continu plutôt que par lots, utilisés pour les projets à grand volume.

92. Comment le choix du ciment influe-t-il sur les performances du béton ?

Le type de ciment influe sur :

La résistance : différents ciments (par exemple, Portland, mélangé) ont des résistances et des temps de prise variables.

La durabilité : certains ciments sont formulés pour résister à des conditions environnementales spécifiques (par exemple, sulfates, chlorures).

La maniabilité : certains ciments peuvent améliorer ou réduire la maniabilité du mélange de béton.

93. Quels sont les types courants de tests de contrôle qualité effectués sur le béton ?

Les tests de contrôle qualité courants comprennent :

Test de résistance à la compression : évaluation de la résistance du béton à l’aide d’échantillons cylindriques ou cubiques, généralement à 7 et 28 jours.

Test d’affaissement : mesure de la consistance et de l’ouvrabilité du béton frais.

Test de teneur en air : évaluation de la quantité d’air emprisonnée dans le mélange, qui influe sur la résistance au gel-dégel.

Test de densité : détermination de la densité du béton afin de s’assurer qu’il répond aux exigences spécifiées.